Оборудование для производства саморезов

В нашей стране ежегодно увеличиваются масштабы строительных работ, в результате чего спрос на крепежные изделия неизменно возрастает. С эволюционированием технических ресурсов модернизируется и оборудование, производящее стройматериалы. Многообразие крепежей настолько безмерно, что их сложно перечислить в полном объеме, но одно изделие из широкого перечня является наиболее востребованным – это саморезы.

Данная деталь является самонарезающим шурупом, имеющим в своем составе стержень, окаймленный головкой и особой внешней резьбой по всей длине, за счет которой в элементе крепления образуется канал с внутренней спиралью и постоянным шагом. Сырьем для изготовления данных крепежей является нержавеющая сталь с содержанием углерода 0,6…2 % или латунь. Поставщики сырьевого материала поставляют его в огромных проволочных бобинах.

Большое количество отечественных и зарубежных предприятий выпускает оборудование для производства саморезов, которое разнится по технико-конструкционным параметрам. Независимо от производителя и объемов изготовления в основе выработки саморезов лежит традиционный технологический принцип.

Классическая цепочка линии изготовления крепежей данной категории выглядит так. Первоначально осуществляется формирование заготовок, в ходе которого происходит нарезание сырья до требуемой величины и образование шляпки. Затем болванки располагаются в бункере, откуда по действием выброаппарата по конвейеру направляются к станку по нарезанию резьбы. После этого уже фактически готовое изделие поступает в закалочную автопечь, потом на моечную автолинию, после чего осуществляется покрытие их антикоррозионными материалами. В идеале производственная линия должна быть доукомплектована автоматом контроля качества, выполняющим отсев некондиционных экземпляров, и упаковочным аппаратом, проводящим предреализационную подготовку продукции.

Передовое оборудование для производства саморезов различается производительностью: бюджетные модели могут изготавливать 50-60 шт./мин., дорогостоящие многофункциональные станки – более 250 шт./мин. Недорогие экземпляры не обладают возможностью формирования длины детали. Дорогие модели позволяют производить обширный ассортимент высококачественных крепежей с повышенной точностью.

Технология производства саморезов

Оснащение для выпуска саморезов включает специализированные станки пошагового выполнения работ:

• Волочильный станок оборудуется волоками (2-5 шт), кругообразной печью для проката проволочной стали. При изготовлении саморезов следует учитывать точный диаметр планируемой детали. Специализированное волочильное оборудование сохраняет регламентированную температуру нагрева и протягивает применяемый сырьевой материал до формирования необходимого диаметра. В ходе выполнения операции проката волоки охлаждаются технической эмульсией.

• Холодновысадочный автомат используется для нарезания готовой проволоки с предстоящей формировкой головки и острия детали. Ритмичная однородная подача металлического прута происходит в результате воздействия пружинных механизмов и смазочной жидкости автомата, после этого готовая болванка по особому желобу направляется в поддон.

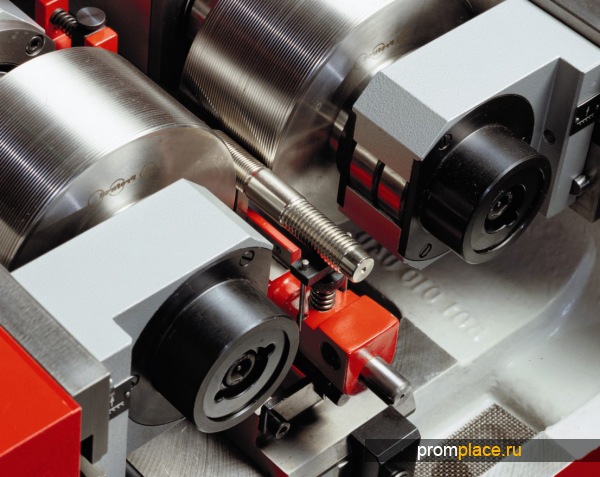

• Резьбонакатной станок оснащен съемными тонкими плашками для нарезки резьбы на детали с разными размерами резьбового шага. Жесткое и точное нарезание осуществляется с использованием специализированных захватов, подающих заготовку в плашечную полость.

• Закалочная печь применяется для закалки готового изделия при 870…920°С с дальнейшим отпуском за счет пониженных температурных показателей. В результате этой операции твердость самореза достигает 55 HB.

• Линия гальваники используется для наружного покрытия крепежа цинком. Функции данного оснащения дают возможность производить электролит и подвергать желтому или белому цинкованию внешнюю сторону деталей для предохранения от коррозии и разрушения металла вследствие окисления. Для этого изделия направляются в особый вращающийся барабан с последующим погружением в емкость с обезжиривателем на определенное время. После этого происходит автоматическое поднятие и погружение барабана в емкость с фосфатом на заданное время. Потом барабан опускается в емкость химического оксидирования с дальнейшим промыванием водой и нанесением цинкового покрытия.

• Сушильная центрифуга в линии производства саморезов является завершающим и ответственным этапом. Данный технологический прием состоит в просушивании готовой продукции при сжатом воздухе под высокой температурой.

• Упаковка для крепежных изделий должна обладать повышенной жесткостью и прочностью, поскольку заостренные концы деталей могут ее легко надорвать или проколоть, однако упаковочный материал должен иметь низкую стоимость из-за дешевизны непосредственно саморезов. В производстве данного вида крепежной продукции хорошо зарекомендовал себя гофрокартон. Упаковка крепежей имеет две функции: удобное транспортирование в торговые сети и равномерное распределение по массе или количеству для потребительского порционирования.