Мартеновские печи или как два француза весь мир сталью обеспечили

История

Процесс выплавки стали из чугуна разработали в начале второй половины 19 века французы Э. Мартен и его сын П. Мартен. Первая подобная печь в России появилась уже через 5 лет – в 1870 г. Сегодня технология используется повсеместно. Сами «мартены» стали сложнее, производительнее, экономнее и экологически чище. Качество нынешней мартеновской стали значительно выросло по сравнению с первыми образцами, но технология постепенно уходит в историю, уступая место более прогрессивным металлургическим методам.

Есть два типа производства стали в мартеновских печах, применяемые в сталелитейной промышленности сегодня: скрап-рудный (кислый мартеновский процесс для производства стали из чугунной шихты, основание пода – SiO2) и скрап-процесс (переплавка лома металла, используют огнеупоры с СаО и MgO).

Принцип работы и устройство

Главное действие процесса — вдувание подогретой топливовоздушной смеси в камеру с низким сводом, который отражает весь тепловой поток к плавильной ванне, на расплав.

Схема работы мартеновской печи проста: в плавильной камере происходит возгорание топлива. Полученные печные газы обеспечивают необходимую температуру для расплавки чугуна и превращения его в сталь с помощью окислительных процессов, которые происходят в плавильне. Окисление происходит за счет добавления в шихту (чугуна и смеси для образования шлака) извести и добавок (для придания материалу определенных свойств: жаропрочность, коррозионная стойкость и др.)

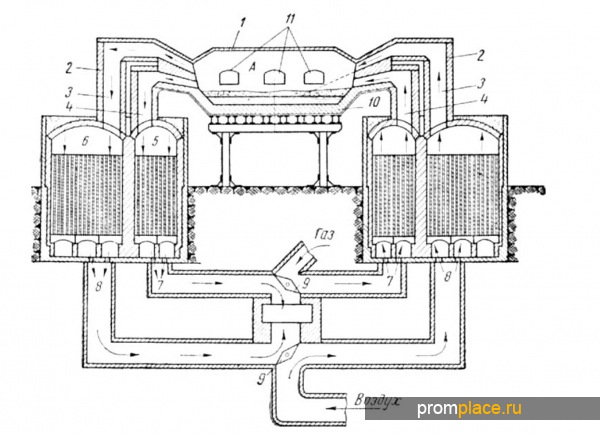

Мартеновская печь — симметрична в фронтальном разрезе конструкция. Рабочие компоненты горения поступают в плавильную камеру с разных сторон с определенным интервалом. Газовоздушные тракты, соответственно, поочередно работают то на подачу рабочей смеси, то на отвод продуктов сгорания.

Плавильная установка построена по следующей схеме. Ванна для получения стали находится над подиной (под), ее борта образуют откосы. Наверху находится свод, «боками» печи считаются фронтальная и задняя стены, головки газовоздушных трактов строятся слева и права от фронтальной части. Через расположенные на фронтоне окна закладывают исходную шихту и добавки (во время процесса плавления).

Через окна производят отбор металла, шлаков для анализа. Через эти же окна, согласно принципу работу печи, удаляют шлак, образующися при дефосфации. В каждом окне предусмотрены смотровые заслонки с «глазками». В задней части расположено сливное отверстие, которое забивается огнеупорами, стойкими к спеканию. Воздух и топливо для горения подается по каналам в головках.

Шлаковики, регенераторы и борова расположены в головках. Шлаковики (воздушные и газовые) устраивают для сбора оседающих частиц шлака, выделяющихся в процессе горении. Регенераторы (сеть каналов из огнеупорного кирпича, для предварительного подогрева поступающих топлива и воздуха до 1200 °С) расположены вверху головок. Разогрев регенератора до необходимого состояния происходит за счет передачи тепла от очищенных газов, которые прошели через шлаковики. Подогрев позволяет получить температуру в плавильной ванне порядка 1800-2000 °С. Газоотводные каналы (боровы) проходят в самом низу головок, а основной выход в дымоход находится под подом печи, средняя температура выходящих газов 1550 °С.

Циркуляция рабочих потоков (печные газы, воздух, топливо) осуществляется с помощью системы перекидных клапанов (дросселей). Отработанные газы передают свое тепло регенераторам. При смене стороны горения, холодные топливо и воздух, преодолевая горячие регенераторы, подогреваются. Таким методом происходит подготовка рабочих газовых потоков для горения, поддержания эффективной температуры.

Технология скрап-рудного процесса

Сталь готовится в несколько этапов:

• загрузка (завалка) шихты (железная руда, известняк, скрап);

• нагрев;

• заливается чугун в жидком состоянии;

• плавка и кипение расплава;

• отбор образцов для анализа;

• удаление шлака первичного образования;

• засыпка материала для образования нового шлака для процесса дефосфации (повторяется до тех пор, пока количество фосфора не будет в норме)

• отбор проб для анализа на требуемое содержание фосфора;

• кипение. Во время процесса происходит выгорание углерода. Продукт процесса – окись углерода, всплывает через толщу металла, перемешивая его, выравнивает химический состав, очищает расплавленную массу от газов и примесей;

• отбор образцов металла на содержание углерода;

• раскисление и легирование;

• выдержка;

• выпуск жидкого металла для дальнейшей разливки.

Сегодня используются прогрессивные методы плавки с использованием кислорода, как для оптимизации горения, так и для продувки металла. Для этого через свод к ванне с кипящим металлом подводят кислородные фурмы, охлаждаемые водой.

Из чего строят «мартен»

Рабочее пространство плавильной установки подвержено наибольшим тепловым нагрузкам. Устройство мартеновской печи таково, что огнеупорные материалы плавильни находятся под постоянными тепловыми и механическими нагрузками различной интенсивности. Химические процессы также способствуют разрушению огнеупоров. Поэтому жаропрочность и прочность конструкции плавильного отделения, условия и устойчивость его работы и определяют основные характеристики при выборе материалов.

Футеровка для пода зависит от характеристик шлака, который планируют получить в ходе производства. Для кислого метода выплавки под делают из кислых огнеупоров, которые засыпают сверху слоем кварцитового песка. Тыльную и фронтальную стены кислой плавильни строят из кремеземнистого огнеупора (динаса). Для основных шлаков – под строят из основных огнеупорных материалов, верх конструкции засыпают магнезитовым песком, реже –мелкозернистым доломитовым материалом. Передний и задний откосы подины выкладывают из магнезитового кирпича. В местах соприкосновения ванны с раскаленным шлаком, после окончания плавки возникают небольшие спекания, которые удаляют, и разрушения, устраняемые засыпкой песка (магнезитового порошка), подаваемого заправочными машини.

Свод изготавливают из любых жаропрочных и огнестойких материалов, но чаще для футеровки применяют динасовый или магнезитохромитовый кирпич с повышенными свойствами термостойкости. Свод строят распорно-подвесным с креплением и прокладками между кирпичами. Применяется горизонтальная компоновка свода – для минимизации объема пространства горения, чтобы уменьшить потери тепла на обогрев всего объема. Основные магнезитохромитовые своды применяются повсеместно, так как их ресурс работы &доходит до 1000 плавок, а ресурс свода из динаса – 200-350 плавок.

Головки с системой каналов и ниш (регенераторы, сажевики, борова) для обеспечения условий поддержания высокой температуры строят из термостойкого магнезитохромитового или форстеритового кирпича (для верхних более горячих конструкций) и кирпича-шамота (для нижних, более «прохладных» условий).

Трубу для отвода сгоревшего газа изготавливают из простого керамического кирпича с внутренней облицовкой из простого огнеупорного материала – шамотного кирпича. Ряд элементов (ограждения и крышки окон, балки свода, элементы перекидной системы клапанов) изготавливают из металла. Эти элементы требуют непрерывного водяного или испарительного охлаждения.

Для строительства и ремонта «мартенов» используют специальные крупногабаритные блоки, что позволяет экономить время простоя (одна плавка происходит за 3-8 часов, ремонт и обслуживание должны занимать 1 час). В современных «мартенах» активно внедряется водяное охлаждение, которая заменяет футеровку. Эти элементы покрываются специальным веществом – гарнисажем, которое повышает их термостойкость.

Заключение

Значительная часть процессов производства и контроля сегодня в мартеновских печах автоматизирована. Но этот метод все чаще уступает место электросталеплавильным техпроцессам и конвертерным технологиям получения стали. Большим недостатком мартеновского способа производства остается и экологический фактор: «мартены» очень сильно дымят, выделяя массу отравляющих веществ в окружающую среду, не смотря даже на современные методы защиты. Преимуществом мартеновских печей по прежнему остается возможность очень просто контролировать процесс плавки и создание легированных сталей высокого качества, несмотря на высокие энергозатраты.

|

Сама схема работы пневматического молота выглядит следующим образом. Привод устройства осуществляется посредством поступающего в компрессорный цилиндр воздуха. Когда воздух...

|

(1).jpg)